대만 TSMC는 반도체업계의 Leading업체로 이 회사의 로드맵과 방향을 통해 미래반도체 기술발전에 대한 통찰력을 가질수 있습니다.

TSMC 2024 북미 기술 심포지엄에서 반도체 기술의 여러 획기적인 발전이 발표되었는데 이 내용에 대해 소개를 합니다. TSMC의 기술 로드맵을 분석하면 반도체 산업의 미래 동향과 주요 기술 트렌드를 예측할 수 있습니다. 특히 TSMC는 업계 선도적인 위치를 차지하고 있어, 그들의 로드맵은 기술 발전의 방향성을 잘 보여줍니다. 이를 통해 다음과 같은 예측을 할 수 있습니다:

TSMC의 로드맵은 반도체 기술이 더욱 고도화되고, 다양한 응용 분야에서의 수요를 충족시키기 위해 지속적으로 발전할 것임을 시사합니다. 미세 공정의 지속적인 발전, 3D 집적 및 고급 패키징 기술의 확산, AI 및 HPC 시장 주도, 그리고 특수 기술의 성장 등이 앞으로의 주요 트렌드로 예상됩니다. 이러한 기술 발전은 스마트폰, 데이터 센터, AI, IoT, 자율주행차 등 다양한 분야에서 혁신을 주도할 것입니다. 아래의 몇가지 내용을 나열합니다.

더 많은 컴퓨팅 파워 (More Compute)

- AI 연산 능력의 급증: AI 모델이 더욱 복잡해짐에 따라, 더 많은 연산 능력이 요구됩니다. 이와 관련해 TSMC와 같은 반도체 회사들은 새로운 공정 노드와 고성능 컴퓨팅(HPC) 특화 칩을 개발하고 있습니다. 이로 인해 더욱 강력한 AI 프로세서와 GPU가 개발되며, AI 애플리케이션의 성능이 비약적으로 향상될 것입니다.

2. 더 높은 메모리 대역폭 (Higher Memory Bandwidth)

- 메모리 병목 현상 해결: AI는 대량의 데이터를 실시간으로 처리해야 하므로, 데이터 처리 속도를 높이는 메모리 대역폭이 매우 중요합니다. 메모리 대역폭이 향상됨에 따라 AI 연산이 더 빠르게 이루어지고, 데이터 집약적인 AI 작업이 원활해질 것입니다. 이는 특히 자율주행차, 실시간 영상 분석, 대규모 언어 모델 등의 분야에서 중요한 역할을 합니다.

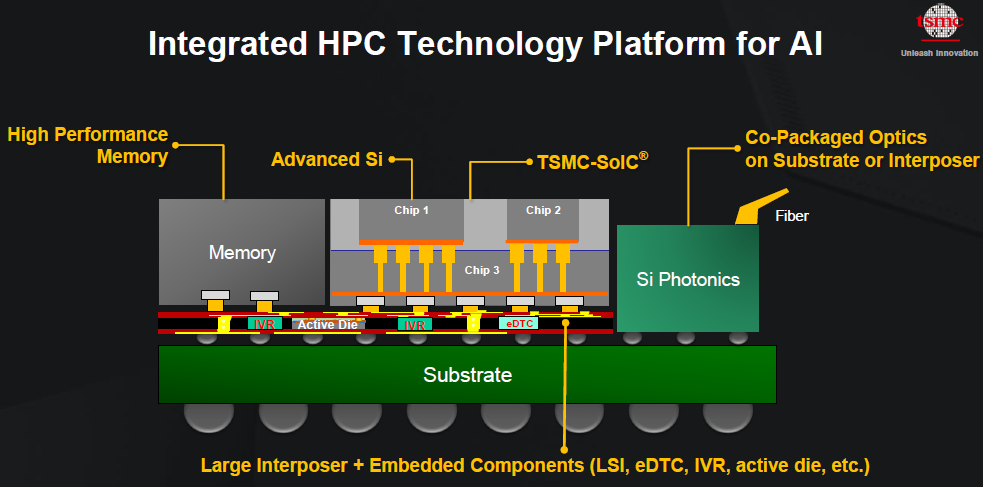

3. 대규모 이종 통합 (Larger Scale Heterogeneous Integration)

- 이종 시스템 통합: 이종 통합이란 서로 다른 종류의 프로세서, 메모리, 인터페이스를 하나의 시스템에 결합하는 것을 의미합니다. AI 시스템이 복잡해짐에 따라, CPU, GPU, FPGA, 메모리, 네트워크 인터페이스 등을 한데 모아 통합해야 하는 요구가 커집니다. 이종 통합 기술은 이런 복합 시스템에서 데이터 전송을 최적화하고, 성능을 극대화하는 데 핵심적입니다. TSMC의 첨단 패키징 기술이나 3D IC 기술은 이러한 이종 통합을 가능하게 하는 주요 기술 중 하나입니다.

2024년을 기준으로 TSMC의 기술 로드맵은 High-End(고성능)와 Mainstream(주류) 두 가지로 나누어 설명할 수 있습니다.

TSMC의 2024년 기술 로드맵은 High-End와 Mainstream의 두 가지 축으로 나뉘어 있으며, 각각의 공정 기술은 성능, 전력 효율, 비용 측면에서 다양한 고객 요구를 충족시키기 위해 발전하고 있습니다. High-End 영역에서는 3nm와 2nm 공정이, Mainstream 영역에서는 5nm와 7nm 공정이 중심이 될 것입니다. TSMC는 고객의 요구에 맞춰 지속적으로 공정 기술을 발전시키며, 향후 몇 년간도 반도체 업계에서 선두를 유지할 것으로 예상됩니다.

1. High-End Technology Roadmap (고성능 기술 로드맵)

(1) N3 (3nm) 공정:

- N3 공정: 3nm 공정은 TSMC의 차세대 고성능 공정으로, 2022년에 처음 양산이 시작되었습니다. 2024년에는 이 기술이 본격적으로 보편화되어 고성능 애플리케이션에 사용될 예정입니다. 이 공정은 FinFET 기술을 기반으로 하며, 이전 세대의 N5 공정에 비해 성능, 전력 효율, 트랜지스터 밀도 모두 개선되었습니다.

- N3E/N3P/N3X: N3 공정의 다양한 변형 기술들로, 각각 고성능 또는 저전력 요구사항을 충족시키기 위해 설계되었습니다. 예를 들어, N3X는 고성능 애플리케이션에 최적화되어 있습니다.

(2) N2 (2nm) 공정:

- N2 공정: 2nm 공정은 2024년 이후 TSMC의 가장 진보된 공정 기술로, 2025년경 양산이 예상됩니다. 이 공정에서는 FinFET에서 GAA(Gate-All-Around)로의 전환이 있을 가능성이 있으며, 이는 트랜지스터 성능을 크게 향상시킬 수 있습니다. 2nm 공정은 차세대 고성능 컴퓨팅 및 모바일 애플리케이션을 목표로 하고 있습니다.

NanoFlex™가 포함된 N2 기술:

- NanoFlex: 곧 출시될 N2 기술에 포함된 NanoFlex는 표준 셀 디자인의 유연성을 제공하여 면적 효율성 또는 성능 중 하나를 최적화할 수 있습니다. 이러한 유연성은 특정 애플리케이션에 맞춰 칩을 조정하는 데 중요한 역할을 합니다.

- N2 기술: N3 및 N5 기술의 성공을 바탕으로 N2는 트랜지스터 크기를 더욱 축소하여 전력 효율, 속도, 칩 밀도에서 개선을 기대할 수 있습니다.

2. Mainstream Technology Roadmap (주류 기술 로드맵)

(1) N5 (5nm) 공정:

- N5 공정: 5nm 공정은 2020년에 양산을 시작했으며, 2024년에는 여전히 다양한 주류 애플리케이션에 널리 사용될 예정입니다. 5nm 공정은 고성능을 유지하면서도 전력 소모를 줄여, 스마트폰, 데이터 센터, IoT 등의 분야에 적용됩니다.

- N5P: N5 공정의 향상된 버전으로, 성능이 약간 개선되고 전력 효율이 더 높은 특성을 가집니다.

(2) N7 (7nm) 공정:

- N7 공정: 7nm 공정은 이미 성숙된 기술로, 2018년에 도입되었고 현재는 많은 주류 애플리케이션에서 사용되고 있습니다. 2024년에도 이 공정은 비용 효율적인 솔루션으로 계속 사용될 예정입니다. 이 기술은 모바일 장치, GPU, CPU 등 다양한 애플리케이션에 적용됩니다.

- N7+: EUV(Extreme Ultraviolet Lithography)를 부분적으로 도입하여 N7 공정을 개선한 버전입니다.

(3) N6 (6nm) 공정:

- N6 공정: 6nm 공정은 7nm 공정을 기반으로 하며, EUV 기술을 활용하여 밀도를 더욱 높였습니다. 이는 N7 대비 더 나은 성능과 전력 효율을 제공하지만, 여전히 주류 시장에서 높은 가성비를 제공합니다.

(4) N4 (4nm) 공정:

- N4 공정: 5nm 공정을 기반으로 한 개선된 공정으로, 2023년부터 양산되기 시작했으며 2024년에도 주요 기술로 자리잡을 예정입니다. N4는 N5 대비 소폭의 성능 향상과 전력 절감을 목표로 하며, 기존 N5 설계를 그대로 사용하면서도 약간의 공정 개선을 제공할 수 있습니다.

- TSMC의 N4C 공정은 N4(4nm) 기술의 비용 효율적인 버전으로, 주로 비용을 중시하는 애플리케이션을 대상으로 설계된 반도체 제조 공정입니다. N4C는 TSMC의 N4 기술군에 속하는 공정 중 하나로, 고성능과 전력 효율을 유지하면서도 제조 비용을 낮추기 위해 최적화된 기술입니다.

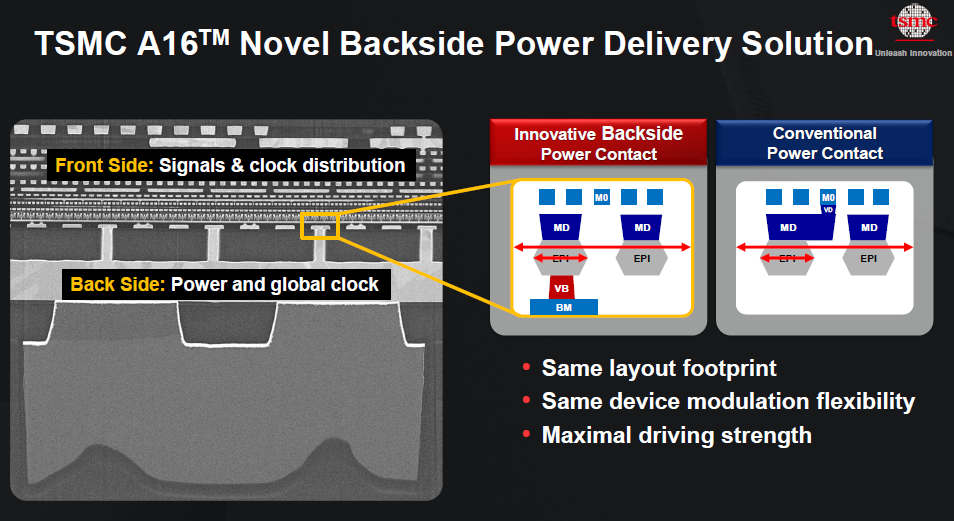

TSMC A16™ 기술:

- 나노시트 트랜지스터: A16 기술은 나노시트 트랜지스터를 도입하여 트랜지스터 아키텍처에서 중요한 도약을 이뤘습니다. 이러한 트랜지스터는 기존의 FinFET에 비해 전기적 특성을 더 잘 제어할 수 있어 에너지 효율성과 성능이 향상될 것으로 기대됩니다.

- 백사이드 파워 레일: 주목할 만한 기능 중 하나는 백사이드 파워 레일 솔루션으로, 저항을 줄이고 에너지 효율을 높여 전력 공급을 최적화합니다. 이 혁신은 고성능 컴퓨팅(HPC) 및 AI 애플리케이션의 요구를 충족시키는 데 기여할 것입니다.

- 양산 시기: A16 기술은 2026년에 양산될 예정으로, 차세대 컴퓨팅 요구에 맞춰 개발되고 있습니다.

TSMC의 A16TM 칩에 도입된 새로운 Novel Backside Power Delivery Solution(신규 백사이드 전력 공급 솔루션)은 반도체 기술의 진보를 보여주는 중요한 기술 혁신 중 하나입니다. 이 기술은 TSMC의 고급 공정에서 전력 효율과 성능을 극대화하기 위해 도입된 새로운 전력 공급 방식입니다.

Backside Power Delivery (백사이드 전력 공급)

기존의 반도체 설계에서는 전력과 신호가 모두 트랜지스터의 앞쪽(프론트 사이드)으로 전달됩니다. 이 방식에서는 전력 전달과 신호 전송이 동일한 경로를 공유하기 때문에 신호 간섭이나 저항 증가 등의 문제로 인해 성능이 제한될 수 있습니다.

백사이드 전력 공급은 이러한 문제를 해결하기 위해 도입된 새로운 방법으로, 전력 공급을 반도체 칩의 뒷면(백사이드)에서 전달하는 방식입니다. 이를 통해 신호 경로와 전력 경로를 분리하여 설계할 수 있어, 신호 간섭을 줄이고 전력 효율을 극대화할 수 있습니다.

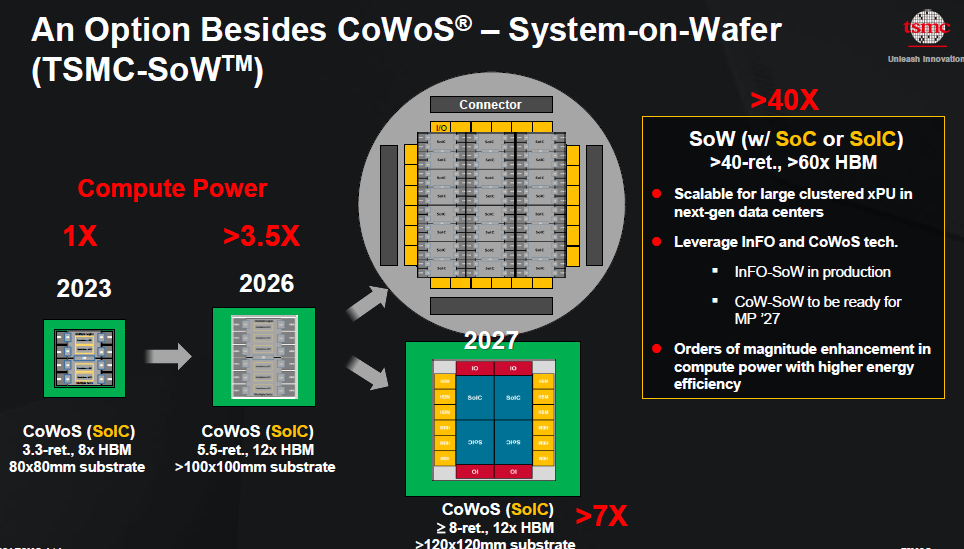

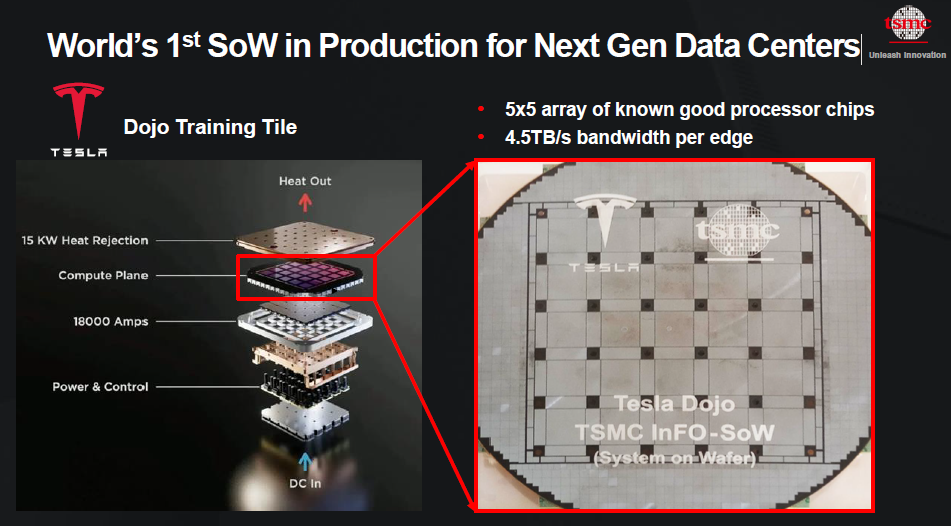

웨이퍼 상의 시스템(TSMC-SoW™) 기술:

- 이 기술은 통합 회로(IC)의 제조 및 조립 방식을 크게 발전시킨 것으로, 웨이퍼 수준에서 직접 성능을 향상시킵니다. TSMC-SoW는 AI 기반의 하이퍼스케일 데이터 센터의 급증하는 요구를 충족시키기 위해 설계되었으며, 이 접근 방식은 처리 효율성, 지연 시간 감소, 데이터 처리량 증가 등에 기여할 수 있습니다.

- 첨단 패키징 및 3D IC 기술:

- TSMC는 칩 패키징의 경계를 계속해서 확장하여 더 높은 밀도, 더 나은 성능, 더 복잡한 칩 설계를 가능하게 하는 혁신을 선보였습니다. 이러한 첨단 패키징 기술은 여러 칩을 단일 패키지에 통합하여 계산 능력과 효율성을 크게 향상시킬 수 있는 AI 및 HPC에 필수적입니다.

- 3D IC 기술: 여러 층의 회로를 수직으로 쌓아 3D IC 기술은 전력 소비와 공간을 줄이면서도 성능과 대역폭을 증가시킵니다. 이는 병렬 처리와 데이터 처리량이 중요한 AI의 급증하는 요구를 충족하는 데 특히 중요합니다.

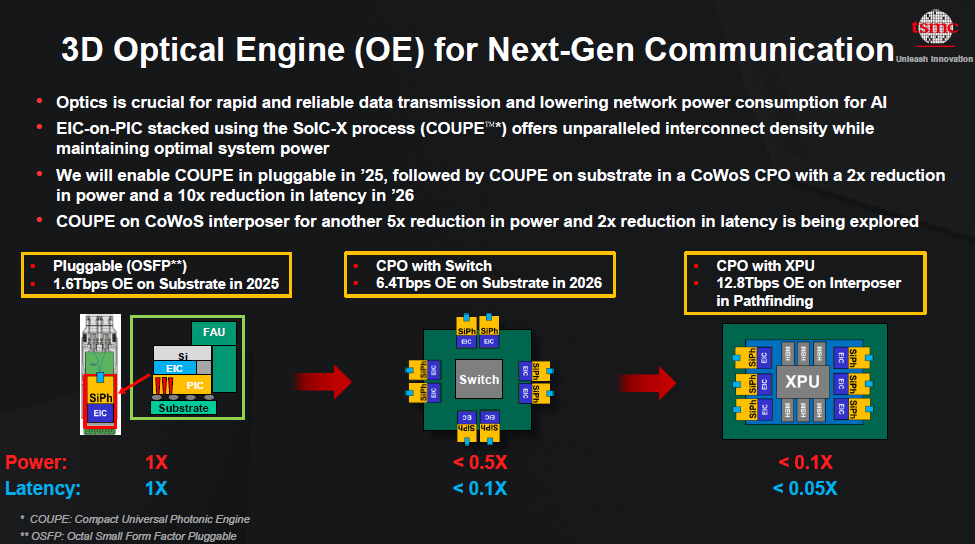

3D Optical Engine (OE) 기술은 차세대 통신을 위한 혁신적인 기술로, 주로 광통신 엔진의 성능을 향상시키기 위해 사용됩니다. 이러한 기술들은 고속 통신, 초고속 신호 처리, 광학 계측 및 센싱 등 다양한 응용 분야에서 중요한 역할을 할 수 있습니다.

SoW는 여러 개의 칩을 하나의 웨이퍼 위에 통합하여 연결하는 기술입니다. 이는 기존의 System-on-Chip(SoC)이나 System-in-Package(SiP) 기술보다 더 높은 수준의 집적도를 제공하며, 데이터 처리 속도와 에너지 효율성에서 큰 향상을 기대할 수 있습니다. SoW 기술은 칩 간의 통신을 개선하고, 전력 소모를 줄이며, 데이터 전송 속도를 높일 수 있습니다. 이는 특히 대규모 데이터 처리와 고성능 컴퓨팅이 필요한 데이터 센터에서 매우 중요한 요소입니다. 아래는 TSMC사의 중요한 기술의 사례를 보여줍니다.

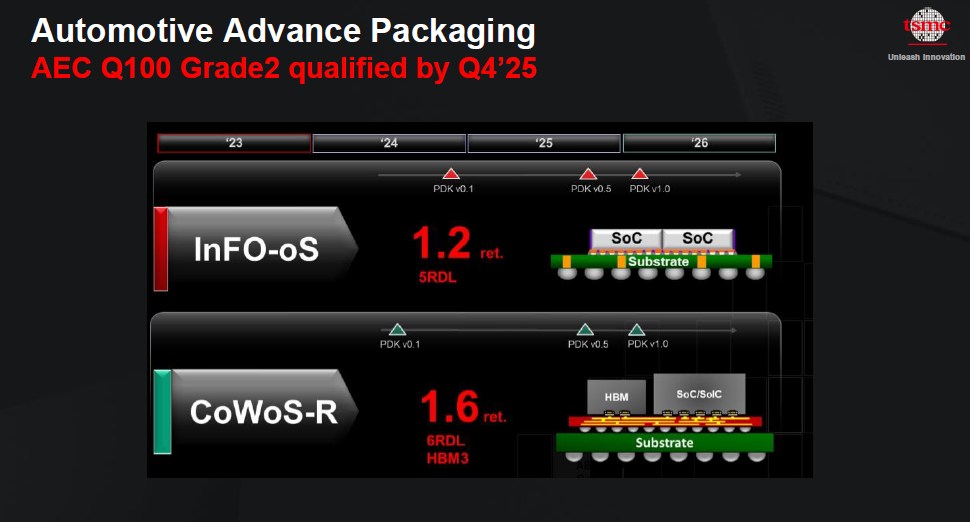

자동차용 Advance Packaging 기술에서 inFO-oS와 CoWoS-R은 중요한 역할을 하는 패키징 솔루션입니다. 각각의 기술은 고성능 및 높은 집적도를 제공하며, 자동차 전자 시스템의 복잡한 요구를 충족하는 데 도움을 줍니다. (아래)

1. inFO-oS (Integrated Fan-Out on Substrate)

inFO-oS는 Fan-Out 패키징 기술의 한 종류로, Substrate 위에 Fan-Out 기술을 적용하여 패키지를 만드는 방법입니다. 일반적으로 다음과 같은 특징이 있습니다:

- 집적도: inFO-oS는 작은 면적에 많은 I/O를 배치할 수 있어 집적도가 높습니다.

- 열 관리: Fan-Out 기술은 열 전도성을 개선하여 열 관리를 효과적으로 할 수 있습니다.

- 유연성: 다양한 형태와 크기의 칩을 지원할 수 있어 설계의 유연성을 제공합니다.

- 비용 효율성: Fan-Out 기술은 비교적 저렴한 비용으로 높은 성능을 제공할 수 있습니다.

자동차 애플리케이션에서는 특히 공간이 제한된 환경에서 높은 집적도를 제공할 수 있어 유용합니다.

2. CoWoS-R (Chip-on-Wafer-on-Substrate with Redistribution Layer)

CoWoS-R는 Chip-on-Wafer-on-Substrate 기술에 Redistribution Layer를 추가한 패키징 솔루션입니다. 이 기술은 다음과 같은 특징을 갖고 있습니다:

- 고성능: CoWoS-R는 다수의 칩을 동일한 웨이퍼 위에 배치하고, 이를 기판 위에 장착하여 높은 성능을 제공합니다.

- 고속 I/O: Redistribution Layer를 통해 고속 I/O를 지원하여 데이터 전송 속도가 빠릅니다.

- 집적화: 여러 칩을 통합하여 패키징할 수 있어 고집적 시스템을 구성하는 데 유리합니다.

- 열 관리: 다층 구조로 인해 열 관리를 효과적으로 할 수 있습니다.

자동차 전자 시스템에서는 다양한 칩을 집적하여 높은 성능을 요구하는 애플리케이션에서 이 기술이 유용합니다. 예를 들어, 자율주행 시스템이나 고성능 센서 시스템에서 그 필요성이 큽니다.

이 두 기술 모두 자동차 전자 시스템에서 요구하는 높은 성능과 집적도를 충족시키기 위해 설계되었으며, 각각의 장점에 따라 특정 애플리케이션에 맞게 선택될 수 있습니다.

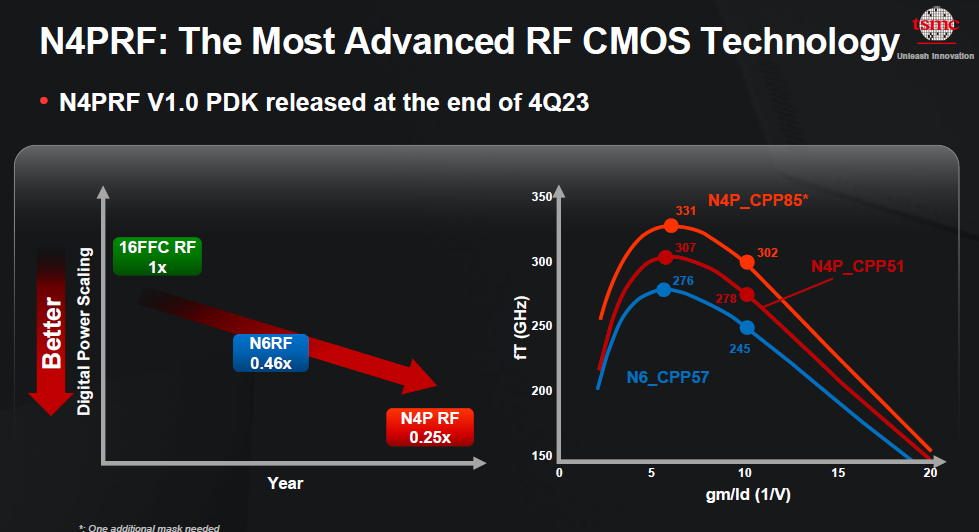

N4PRF는 TSMC(Taiwan Semiconductor Manufacturing Company)에서 개발한 RF CMOS(Radio Frequency Complementary Metal-Oxide-Semiconductor) 기술을 의미합니다. 이 기술은 TSMC의 N4 공정 노드를 기반으로 하며, 특히 RF(Radio Frequency) 애플리케이션을 위해 최적화된 CMOS 공정 기술입니다. N4PRF는 RF CMOS 기술의 발전을 반영하며, 다음과 같은 특징과 장점을 갖추고 있습니다:

1. 고주파 성능:

- 저손실: N4PRF 공정은 RF 신호를 처리하는 데 필요한 저손실 성능을 제공하여, 신호 전송의 효율을 높입니다.

- 고주파 대역폭: 고주파 신호를 효과적으로 처리할 수 있어, 주파수 범위가 넓은 RF 응용 분야에 적합합니다.

2. 고선형성:

- 선형성: N4PRF는 높은 선형성을 제공하여 RF 신호의 왜곡을 최소화하고, 선형 증폭기에 적합합니다.

- 왜곡 감소: RF 신호 전송 시 발생할 수 있는 비선형 왜곡을 줄여, 신호 품질을 유지합니다.

3. 고전압 내성:

- 전압 범위: RF CMOS 소자는 높은 전압 내성을 갖추고 있어, 다양한 RF 회로 설계에 적합합니다.

- 내구성: 높은 전압과 전류의 변화에 대해 안정성을 유지하여 신뢰성 있는 RF 시스템을 구현할 수 있습니다.

4. 소형화:

- 집적도: N4PRF는 소형화된 구조를 제공하여, RF 회로를 집적화하고 설계의 유연성을 높입니다.

- 패키지 밀도: 높은 집적도를 통해 소형 패키지 설계가 가능하여 공간 절약과 함께 성능 향상을 도모합니다.

5. 신뢰성 및 안정성:

- 열 관리: 개선된 열 관리 기능으로 RF 소자의 신뢰성을 높이고, 열로 인한 성능 저하를 방지합니다.

- 장기 안정성: RF CMOS 소자의 오랜 사용 기간 동안 안정성을 보장합니다.

적용 분야

N4PRF 기술은 다양한 RF 애플리케이션에 적용될 수 있으며, 주요 적용 분야는 다음과 같습니다:

- 무선 통신: 스마트폰, IoT 디바이스, 5G 통신 시스템 등에서 RF 성능을 최적화합니다.

- 자동차 전자 시스템: 차량의 무선 통신 및 레이더 시스템에서 높은 신뢰성과 성능을 제공합니다.

- 위성 통신: 고주파 신호의 정확한 처리와 전송을 지원합니다.

TSMC의 N4PRF는 최신 RF CMOS 기술을 기반으로 한 고성능 소자를 제공하며, RF 응용 분야에서 높은 성능과 신뢰성을 요구하는 시스템에 적합합니다.

TSMC사의 기술로드맵을 통한 이러한 혁신은 AI, HPC, 차세대 컴퓨팅과 자동차등에서 중요한 역할을 할 것으로 기대되며, 이 기술들이 성숙해져 양산에 들어가면 다양한 산업에서 더 강력하고 효율적이며 성능이 뛰어난 전자 장치를 가능하게 할 것입니다.

'반도체' 카테고리의 다른 글

| 반도체 메모리 DRAM이야기 2편 (0) | 2024.08.11 |

|---|---|

| 반도체 메모리 DRAM이야기 1편 (1) | 2024.08.11 |

| 반도체 EUV미세공정에 따른 CD측정 도전과 Hitachi사GT2000의 혁신 (0) | 2024.08.01 |

| 어플라이드머티리얼즈사의 Centris Sym3 Y Magnum: EUV 패터닝과 식각 성능의 혁신적 향상 (0) | 2024.08.01 |

| HighNA EUV 시대를 향한 포토레지스트 측정 및 결함 관리의 진전 (0) | 2024.08.01 |